Le marquage routier aussi appelé marquage horizontal est constitué de lignes continues ou discontinues, de stries ou de tout autre symbole appliqués de façon uniforme sur la surface de la chaussée afin d'en délimiter les différentes zones, voies ou de prévenir l'usager des modifications ou des dangers pouvant survenir.

Il peut être permanent ou temporaire. Dans ce dernier cas, il doit éventuellement pouvoir être enlevé à la fin de la période d'utilisation sans laisser de traces sur la chaussée.

Les couleurs usuelles sont le blanc, le jaune et l'orange.

L'application des produits liquides est immédiatement suivie d'un saupoudrage régulier (mécanique ou manuel) de billes de verre mélangées ou non avec des produits antidérapants.

Tous les matériaux sont appliqués de façon à obtenir un dosage uniforme.

Certains marquages peuvent présenter une texture superficielle dans le but d'éviter la formation d'un film d'eau qui réduirait le pouvoir réflecteur du marquage. Cette visibilité du marquage, par temps de pluie, peut également être obtenue par l'utilisation de billes de verre de gros diamètre.

l. 3.2.3.2. Clauses techniques

Les matériaux de marquage sont habituellement de couleur blanche. Ils peuvent être jaunes ou oranges dans certains cas. Ils sont conformes au C. 52.

Ces produits sont mis en oeuvre par pulvérisation, par coulage, par extrusion ou fixés au sol par collage, par incrustation, par chauffage et pression.

Le revêtement au droit des marquages est propre et sec. La température minimale de la surface est de 5° C.

Le traçage préalable est agréé par le fonctionnaire dirigeant.

L. 3.2.3.2.2.1. Application du marquage

Les prescriptions relatives au document de référence RW 99-C-6 sur la signalisation routière, partie III, sont d'application.

L. 3.2.3.2.2.2. Dosages

Si les documents d'adjudication ne mentionnent aucune prescription pour l'application des produits, les dosages minima suivants sont respectés pour les marchés types 2 et 3 :

| Types | Produits de marquages | Billes de verre de saupoudrage |

| A1 | 700 g/m² | 250 g/m² |

| A2 | 700 g/m² | 350 g/m² |

| C | 3000 g/m² | 250 g/m² |

| D | 6000 g/m² | 250 g/m² |

Dans les autres cas, il y a lieu de suivre les indications des fabricants. Lorsque l'application de grosses billes est prévue, il y a lieu de saupoudrer celles-ci en premier lieu avant d'appliquer les billes standards. Il est interdit de mélanger les deux produits.

En cas de contrôle, si des écarts en moins par rapport aux exigences sont mis en évidence, le chantier est immédiatement arrêté. Il est procédé à un nouveau réglage des machines avant toute reprise du travail. Si l'écart est supérieur à 10 %, une pénalité est appliquée.

Lorsque des exigences particulières sont retenues pour la rugosité des marquages, il y a lieu de saupoudrer un mélange de billes et de produits antidérapants dans une proportion 80/20 pour les produits classiques.

Si les documents d'adjudication le prévoient, le marquage temporaire doit pouvoir être enlevé complètement sans laisser de traces, de résidus et/ou dégradations de la chaussée. L'utilisation de flammes, de sablage ou d'autres moyens chimiques ou mécaniques est considérée a priori comme dégradant la surface de la chaussée.

L. 3.2.3.2.2.4. Caractéristiques géométriques

L. 3.2.3.2.2.5. Effacement de marquage existant ![]()

L'effacement de marquages existants est réalisé par sablage ou fraisage sans dégradation apparente du revêtement; sauf prescriptions contraires des documents d'adjudication :

l. 3.2.3.3. Spécifications

Sauf prescriptions contraires des documents d'adjudication, les caractéristiques suivantes sont contrôlées :

l. 3.2.3.3.2. Délai de garantie ![]()

Sauf prescriptions contraires des documents d'adjudication documents d'adjudication, la durée de vie fonctionnelle des marquages est de :

Le délai prend cours à la réception provisoire du chantier. Pour les peintures et les marquages temporaires, le délai prend cours à la date de mise en oeuvre des marquages telle que reprise aux rapports journaliers. A défaut, il prend cours à la date de réception provisoire du chantier.

Pour les marquages temporaires, le délai de garantie est fixé à six mois si aucun autre délai n'est mentionné dans les documents d'adjudication.

Pour chaque type de marché, les exigences reprises ci-dessus répondent aux prescriptions du L. 3.2.3.4.2.

Si au cours du délai de garantie, au moins un essai n'est pas conforme pour tout ou partie du chantier, le marquage des zones litigieuses est recommencé par et aux frais de l'entrepreneur. Dans ce cas, le délai initial n'est pas modifié.

l. 3.2.3.3.3. Tolérances sur les caractéristiques géométriques

La tolérance sur la largeur est de ± 5 mm. Pour les lignes discontinues, la tolérance sur la longueur est de - 5 cm à + 10 cm. En cas de recouvrement d'un ancien marquage, le nouveau ne peut déborder de plus de 1 cm l'ancienne marque.

Un marquage voilé se dit d'un marquage qui prend une forme convexe par rapport à l'alignement théorique (prémarquage approuvé par le fonctionnaire dirigeant). L'écart maximum entre le centre des lignes ne peut être supérieur à 3 cm.

l. 3.2.3.3.4. Exigences pour les dosages

Pour les dosages, il n'est pas toléré des teneurs inférieures aux valeurs prévues aux documents d'adjudication.

l. 3.2.3.4. Vérifications

l. 3.2.3.4.1. Réception technique a priori

L. 3.2.3.4.1.1. Echantillonnage

Pour vérifier la conformité des produits de marquages, le fonctionnaire dirigeant prélève, contradictoirement, des échantillons soit en usine soit sur le lieu de livraison.

Chaque fourniture est divisée en lots. Le lot peut concerner plusieurs entreprises de fourniture ou d'application.

L'opération de prélèvement est effectuée aux frais de l'entrepreneur par son personnel avec son matériel approprié et à ses risques

Par lot, il est prélevé trois échantillons. Ceux-ci sont placés dans des conditionnements adéquats, solides et propres.

Les renseignements suivants figurent sur chaque conditionnement :

Les échantillons sont, ensuite, répartis de la façon suivante :

Les échantillons destinés au laboratoire, y sont envoyés le jour même ou, au plus tard, le premier jour ouvrable qui suit la date du prélèvement.

Le fonctionnaire dirigeant établit un rapport détaillé de l'ensemble des opérations comprenant notamment :

| Nombre y de bidons a désigner en fonction du nombre x de bidons formant le lot | |

| X | Y |

| jusque 100 | 4 |

| 101 à 250 | 8 |

| 251 à 500 | 12 |

| 501 à 1000 | 16 |

| Nombre y de conteneurs a désigner en fonction du nombre x de conteneurs formant le lot | |

| X | Y |

| jusque 5 | 2 |

| 6 à 10 | 4 |

| 11 à 15 | 6 |

| 16 à 25 | 8 |

Le mode opératoire est le suivant :

Pour le produit type B à 2 composants, la prise d'échantillon se fait de façon identique pour le composant " a " et le composant " b ".

Il est procédé à l'ouverture d'un même nombre de boîtes de chaque composant.

La quantité de composant durcisseur à prélever est à déterminer par le fabricant en fonction de la quantité de composant " a " prélevé, et, suivant les proportions du mélange à réaliser.

Le composant " b " est versé dans des bidons propres destinés à cet effet.

Le laboratoire constitue un échantillon moyen soit par quartage soit, si le fabricant l'exige, par fusion de l'échantillon global dans un appareil approprié, et, dans les conditions prescrites par celui-ci (T°, sac thermofusible,...). Après homogénéisation, le laboratoire prélève la quantité nécessaire pour les essais à réaliser. Le reste de l'échantillon est transféré dans des récipients adéquats, clairement étiquetés, pour un contrôle postérieur éventuel.

Le prélèvement des produits thermoplastiques préformés est effectué sur un nombre Y d'emballages désignés égal à la valeur entière de Y donnée par la formule :

dans laquelle N est le nombre total d'emballages présumés nécessaires à l'entreprise.

Y est arrondi à l'unité supérieure avec un minimum de 2.

De chacun de ces emballages, on retire environ une même quantité de produit thermoplastique préformé de manière à obtenir une masse totale d'environ 15 kg.

Un échantillon est constitué de 5 kg environ.

| Nombre y d'unites de conditionnement a désigner en fonction du nombre x d'unités formant le lot | |

| X | Y |

| jusque 100 | 4 |

| 101 à 250 | 8 |

| 251 à 500 | 12 |

| 501 à 1000 | 16 |

Le mode opératoire est le suivant :

Un échantillon est constitué de 2 fois un mètre de produit d'une largeur minimale de 0,15 mètre.

Pour les marques figuratives, un échantillon de surface équivalent est prélevé.

![]()

où N est le nombre de conditionnements de 25 kg constituant le lot de billes de verre.

Y est arrondi à l'unité supérieure.

Les prélèvements sont réalisés au moyen d'une sonde à raison d'environ 100 g par prise.

Des échantillons moyens sont établis par mélange des prélèvements à raison d'un échantillon moyen par tranche de 6 prélèvements ou fraction de 6 prélèvements. Chaque échantillon moyen est passé dans un échantillonneur jusqu'à obtention de quatre portions destinées à :

Il est prélevé, au hasard, 15 plots dans différents conditionnements. Ces plots sont ensuite répartis dans trois échantillons. L'échantillon destiné au laboratoire y est acheminé dans les plus brefs délais.

L. 3.2.3.4.1.2. Contrôle de qualité des matériaux de marquage

Les produits disposant d'un certificat de conformité établi par un organisme indépendant ne subissent que les tests d'identification prévus dans la procédure de certification.

La quantité livrée (L = volume annoncé des récipients en litres) est vérifiée lors de la réception technique a priori. Les récipients désignés pour la prise d'échantillon sont pesés. Un nombre au moins égal de récipients vides munis de leur couvercle sont également pesés.

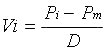

Pour chaque récipient, le volume contenu est déterminé par la formule :

où

Vi = volume calculé

Pi = masse du récipient rempli

Pm = masse moyenne des récipients vides

D = masse volumique de la peinture à 23°C ± 2°C

Le volume moyen des récipients est donné par la formule :

où

Vm = volume moyen

n = nombre de récipients contrôlés

l. 3.2.3.4.2. Réception technique a posteriori ![]()

L. 3.2.3.4.2.1. Contrôle en cours d'exécution

Le fonctionnaire dirigeant se réserve le droit de procéder à des prélèvements de produits sur chantier, au cours de l'application, afin de s'assurer que les produits mis en oeuvre correspondent aux clauses des documents d'adjudication.

Le fonctionnaire dirigeant peut également faire procéder à des prélèvements de plaquettes, au cours de l'application, pour le contrôle des quantités mises en oeuvre et le contrôle de la couleur.

L. 3.2.3.4.2.2. Contrôle a posteriori

Le chantier est divisé en lots avec un minimum de trois lots.

Le résultat, par lot, est la moyenne des mesures effectuées pour chaque prescription à contrôler.

Les vérifications a posteriori font l'objet de mesures dynamiques réalisées en continu au moyen d'un appareil à grand rendement et/ou de mesures statiques sur des sections définies par échantillonnage. En cas de contestation des résultats, les contre-essais sont réalisés au moyen des appareils statiques. Ils sont réalisés par le Centre de Recherches Routières en ce qui concerne les coefficients de luminance en éclairage diffus (Qd) et rétroréfléchi(RL). Seules les caractéristiques non satisfaisantes font l'objet de contre-essais. Les frais résultants de ces essais sont à charge de la partie défaillante.

Pour les mesures dynamiques, les mesures débutent cinq mètres après le début du chantier. Ces contrôles portent sur RL et Qd.

Pour les mesures statiques, les contrôles portent sur Qd et RL, la rugosité et les caractéristiques géométriques. Pour la rétroréflexion et la blancheur, la valeur par lot est la moyenne de 18 mesures effectuées sur le lot. La valeur pour la rugosité (SRT) est la moyenne de trois mesures par lot, et, pour les caractéristiques géométriques, la moyenne de 10 mesures par lot.

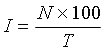

Le chantier est divisé en lots suivant la formule :

L est la longueur totale du chantier en mètres

N est le nombre de lots arrondi à l'unité la plus proche.

Le nombre de lots qui sont soumis au contrôle est donné par la formule :

L est la longueur totale du chantier en mètres

T est le nombre de lots soumis au contrôle, arrondi à l'unité la plus proche, avec un minimum de trois.

L'intervalle (I en mètres) entre deux lots soumis au contrôle est calculé par la formule :

Le premier lot contrôlé est pris au hasard dans cet intervalle. On effectue 18 mesures au moyen des appareils statiques. La moyenne de ces mesures est la valeur pour cette caractéristique pour le lot considéré. Le second lot à contrôler se trouve à un intervalle I de ce premier lot et ainsi de suite jusqu'à la fin du chantier.

En fonction du type de marché, les prescriptions auxquelles les marquages autres que ceux réalisés à l'aide de plots doivent répondre durant tout le délai de garantie sont :

Les corrections sont à charge de l'entrepreneur et le procédé doit être approuvé par le fonctionnaire dirigeant.

Le tableau ci-après donne les valeurs minimales du coefficient Qd pour les marquages à l'état sec :

| Couleur | Type de revêtement |

Niveau | Minimum de Qd (mcd.m-2.lx-1) |

| blanc | béton asphaltique | Q2 | 100 |

| Q3 | 130 | ||

| blanc | béton de ciment | Q3 | 130 |

| Q4 | 160 | ||

| jaune | les deux types | Q1 | 80 |

A l'état neuf, le coefficient Qd doit au moins atteindre les valeurs du niveau maximal indiqué. Pendant la période de garantie contractuelle, cette valeur ne peut être inférieure à 100 (niveau Q2) pour un béton asphaltique et, à 130 (niveau Q3), pour un béton de ciment.

Le tableau ci-après donne les valeurs minimales pour le coefficient pour les marquages à l'état sec :

| Utilisation | Couleur | Niveau | Valeur minimale RL (mcd.m-2.lx-1) |

| Marquage permanent |

blanc | R0 R2 R4 R5 |

aucune 100 200 300 |

| jaune | R0 R1 R3 R4 |

aucune 80 150 200 |

|

| Marquage temporaire |

orange | R0 R3 R5 |

aucune 150 300 |

Le coefficient RL doit au moins atteindre 200 mcd.m-2.lx-1 pour les marquages neufs (entre une semaine et un mois) et cette valeur doit rester supérieure à 100 mcd.m-2.lx-1 pendant toute la période de garantie contractuelle.

Pour les marchés type 1, les documents d'adjudication peuvent imposer des valeurs supérieures.

| Niveau | Valeur minimale SRT |

| S1 S2 S3 |

45 50 55 |

La rugosité doit être supérieure à 45 SRT. Pour le passage pour piétons, elle doit être supérieure à 50 SRT.

On vérifie qu'il n'y ait pas de résidus du produit de marquage et que les traces de colle ou de liant ne couvrent pas plus de 10% de la surface. Aucun morceau du marquage ne peut dépasser 10 cm².

Dans le cas contraire, le revêtement est nettoyé par et aux frais de l'entrepreneur par un procédé approuvé par le fonctionnaire dirigeant.

l. 3.2.3.5. Paiements

l. 3.2.3.5.1. Mesurage

Les travaux d'application des marquages comprennent également les opérations suivantes :

Quantités livrées

Si (Vm) volume moyen défini au L. 3.2.3.4.1.2 est égal ou supérieur à la contenance annoncée des récipients, la quantité qui peut être portée en compte est égale à cette contenance annoncée (en litres) multipliée par le nombre de récipients livrés.

Si Vm est inférieur à la contenance annoncée des récipients, la quantité à porter en compte est égale à Vm déterminé ci-avant multiplié par le nombre de récipients livrés.

l. 3.2.3.5.2. réfactions pour manquement

Pendant la période de garantie, chaque section non conforme aux exigences peut être acceptée sans paiement.

Si au terme de la période de garantie au moins une des caractéristiques (la visibilité de jour (Qd), la visibilité de nuit (RL) ou la rugosité (SRT)) n'atteint pas le niveau requis, le fonctionnaire dirigeant peut accorder la réception définitive moyennant l'application d'une réfaction pour autant que la valeur moyenne soit supérieure à 90 % de la valeur minimum prescrite pour cette caractéristique.

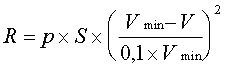

Cette réfaction est calculée suivant la formule :

où

R est la réfaction calculée en BEF

p est le prix unitaire en BEF

S est la surface en m² du lot concerné

V est la valeur moyenne de la caractéristique pour ce lot

Vmin est la valeur minimale prescrite de la caractéristique

![]()

où

p = prix au litre du produit

L = contenance annoncée en litres des récipients

Vm = volume moyen des récipients

N = nombre de récipients fournis

Toutefois, la réfaction globale et limitée à la valeur du lot.